「将来を見据えた工場」

新しさという命題

小牧工場

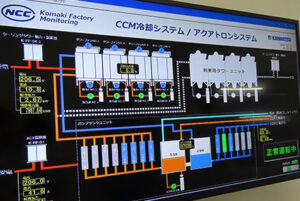

高度な技術力と製品へのこだわりで、パッケージ業界にいくつもの大きなイノベーションをもたらし、2019年5月に竣工された小牧工場でも引き続きカンネツのシステムを導入して頂きました。

システム導入の背景を教えて下さい。

1998年、岡山工場に御社のシステムを導入してトラブルもなく順調に稼働している実績が大きな要因の一つです。

短い工期で、新工場建設にあたりトップからは、「将来を見据えた工場」新しさという命題を受けました。

省エネ・美しさを備えるのは勿論、刻化する人手不足を踏まえ、ロボット、自動機、無人搬送車を最大限に活用し、省人化を徹底的に追及した最新鋭工場というコンセプトで動き始める必要がありました。

注目理由、他製品との比較状況などお聞かせ下さい。

ゼネコンを通さず短い工期(1年半)の中で、自分達でどこまでチャレンジできるのかを走りながら考える必要もあり、その辺りでもカンネツさんの対応力(カスタマイズ)が決め手となりました。

勿論、こちらの要望に応えられる温度帯の水を供給でき、水回りの問題を解消できることも含みます。

メンテナンスを含め設備配置、配管までしっかり任せられ、一括で出来る所が魅力ですね。新工場に相応しく見栄えのよさは必須。

カンネツのスタンション(TOPPS)はそれを叶えていた。

4階屋上に設置されたウォーターレスクーラー

第1期工事で120馬力を設置。将来的には300馬力まで増設予定。

第1期工事で120馬力を設置。将来的には300馬力まで増設予定。3階屋上に設置されたアクアトロン

第1期工事で400RTON設置。将来的には800RTONまで増設予定。

第1期工事で400RTON設置。将来的には800RTONまで増設予定。広大な工場を廻るTOPPS配管

工場の隅々まで必要な冷水、エアーを供給。

工場の隅々まで必要な冷水、エアーを供給。今後の取り組みや課題について教えて下さい。

ともかく時間のない中で、大きなトラブルもなく予定通りに進められました。7,8社が協力し横の連携が上手く取れていたのが、大変良かった点です。まずは、第1期分が完成。

第2期はオリンピック後あたりを予定しています。5年計画で旧施設からの移設でインジェクションの8割を移設予定としています。

この小牧の場所は早々たる有名企業があるので、その中にいて認知度をアップし、より多くの方々に私たちの仕事を知って欲しいと願っています。

小さな子ども達からも知ってもらう機会を作るため今後、工場見学なども計画中です。

~ 最適な提案で信頼につなげる ~

新たな課題が生じても最も適切な方法を提案できることでご信頼を頂き

小牧新プラスチック棟も引き続き弊社システムを導入頂きました。

1. メンテナンス軽減

当初、開放式クーリングタワーで成形機の冷却を行い水冷式チラーで金型冷却を計画されていた。温度変化や水質変化による洗浄作業など、メンテナンスに多く時間を要する課題が生じるため、変化する水を使用しないウォーターレスクーラーシステム及び密閉式クーリングタワーをご提案。2. 通年安定成形

年間を通じ一定の温度管理、水質管理が出来ると共に、TOPPS配管やインバーター制御により全ての成形機に均一に水量を供給し安定成形に貢献。3. 手間=時間(コスト)を省く

冷却装置のみならず、工場全体への配管設計から施工までトータルでカンネツが行える為、お客様にとってメリットがあり高評価を得ています。

小牧新工場 様

愛知県小牧市大字下末字流180番地

自動化・省力化の導入により生産性向上を図った新工場の1Fから4Fには、原材料から製品梱包出荷までの一貫生産ラインを構築。 5年後を目途に、24時間稼働体制を計画。

ブリキの王冠からアルミ製キャップ、アルミ製からプラスチック製と扱う製品は多種多様。

ブリキの王冠からアルミ製キャップ、アルミ製からプラスチック製と扱う製品は多種多様。 小牧工場新プラスチック棟入口

小牧工場新プラスチック棟入口| 商号 | 日本クロージャー株式会社 |

| 創立年月日 | 1941年1月17日(昭和16年) |

| 代表者 | 中嶋 寿 |

| 資本金 | 5億円 |

| 本社所在地 | 東京都品川区東五反田2丁目18番1号 大崎フォレストビルディング18F |

| 従業員数 | 1,374名(2017年3月末現在) |

| 事業内容 | 各種金属キャップの製造販売 各種樹脂キャップ及び樹脂製品の製造販売 新規分野製品、他各種樹脂成形品の製造販売 上記に関連する機械の販売と保守 各種金型事業 |